プレスブレーキのモジュラー金型はご存じですか?

板金加工で使われるプレスブレーキには、金型が必要です。

その金型は大きく分けて2種類あり、中間板を利用する一般的な金型と、プレスブレーキに直接取り付けるモジュラー金型があります。

日本ではモジュラー金型はメジャーではなく、まだまだ普及はしていません。

この記事ではプレスブレーキのモジュラー金型について紹介します。

メリット・デメリットで具体的に紹介しますが、金型原点を採用している機械を想定しています。最近は機械原点の機械も多くなり、原点合わせ作業などは機械原点の機械はそもそも不要な場合があるので、下記のメリットは少なくなる可能性もあります。

この記事を書いている人

- 当ブログ「アキシブログ/AKISHI blog」の管理人

- 産業機械メーカー(中小企業)の管理職を22年経験

- 板金加工機械を購入するために情報収取業務を25年行っています

- EUROBLECH(ヨーロッパ板金機械展示会)へは2010年から見学に行っています

- 企業の中でプレスブレーキを検討、購入していました

- モジュラー金型はかなり詳しいです

- 工作機械が大好きです

この記事を読んで欲しい人

- 製造業の経営者・管理者や作業者

- プレスブレーキを検討している人

- プレスブレーキの生産性の向上を検討している人

- 板金加工の検討をしている人

- 機械に興味がある人

モジュラー金型メリット・デメリット

メリット

金型交換時、心出しの必要がない

金型の精度が違うことと、基準面に対し油圧クランプでクランプすることなどから心出し作業が不要です。

これは金型交換作業の時間短縮に大きく影響します。

油圧クランプなので取付作業が容易

セーフティークリップにてワンタッチでホルダーに取り付けられボタン一つで金型ホールドとアンフォールドが出来ます。

これも金型交換作業の時間短縮に大きく影響します。

金型原点も取らなくても良い(金型再利用モードがある場合)

油圧クランプと高精度の金型でクランプ時の再現性が高く金型原点を取らなくても良い

これも金型交換時作業の時間短縮に大きく影響します。(機械原点の機械は関係ない)

ステップベンドでは、金型取付位置は自由になる

モジュラー金型は中間板が無いので、自由に取り付けれるという意味ですが、中間板を隙間無く取り付ければ同じことではと思われるかも入れません。

見た目は同じですが、中間板を隙間無く取り付けても、中間板と中間板のちょうど間には細い金型が取り付けにくいこともあり、やはりモジュラー金型の方自由度は高いです。

ダイをV底を合わせや、シャットハイトを同じにしやすい

例えばダイをV6とV12が同時に取り付けられるということです。

よくある使い方としてはは88度の金型と30度などの鋭角金型を同時に取り付け、一度の金型段取りで鋭角曲げやヘミング曲げと90度曲げが同時にできるというメリットがあります。

作業者が製品を一度持ったら最終形状まで加工できるようになります。

金型長さ最大455ミリ 取付が容易

金型交換時、金型は長さは455ミリ以下なので重い金型も少なく作業者に負担が少ないです。

メーカーが455ミリしか作れないと言われていますが、これはヨーロッパの作業者への作業重量基準も関係しているのではと考えられます。

金型の摩耗が少ない

マーカーは硬さなど数値で表しPRしますが、私の経験上一般金型の3倍程度は長持ちすると思います。

これは各社の品質基準が違うので一概には言えませんが、多くのユーザーは驚きます。

パンチ・ダイが上下逆に取り付けれる

ダイにセーフティークリップをつければ上部にダイ、下部にパンチが取付られ曲げ加工時、跳ね上げ動作が、逆にできます。

これは原理的には出来ますが、メーカーのデモンストレーションで見たことがあるだけで実際の現場では見たことがありません。

事故の発生にもつながる可能性もあり現場では浸透してないのでしょう。

デメリット

購入金額が高い

同じ形状の金型でも、一般金型とモジュラー金型ではかなり金額の差があります。

金型の形状や長さにもよるので一概には言えませんが、同じ値段や安くなることはありません。

購入を検討するために見積もりもらったら、あまりの高さに、機械の金額かと思いましたよ!

中間板が無いので深曲げが苦手

一般金型は中間板を利用して、中間板分逃げて曲げることができました。

しかし、モジュラー金型は機械にダイレクトにつくので、同じ形状の金型では中間板分の深曲げは出来ません。

必要深さ分、パンチ金型を長いものを購入する必要があります。

パンチがめちゃ重くなるよ!

油圧クランプが壊れる可能性がある(油漏れ)

機械は構造が複雑になればなるほど、壊れる可能性が高くなります。

モジュラー金型は確実な心出しを行うため、油圧クランプ方式ですがクランプ内部の油圧ホースに亀裂が入ることがあり、油漏れをすることがあります。

油圧システムの機械の油漏れは大変なことになりますよ!

既存の一般的な金型が使えない

既存の金型とはクランプ形状が異なり、全く互換性がありません。

機械購入するとき、モジュラー金型を選択した場合、モジュラー金型を持っていなければ

あらたに購入する必要があります。

一般金型より、ただでさえ高価な金型だけに、ある程度の種類と数量を購入した場合、もう一台プレスブレーキが購入できる金額になってしまうときもあります。

曲げ長さが長い場合、金型をたくさん取り付けることになる

取り付け重さ軽減のため415ミリより長い金型はありません。

ですので、415ミリ以上の曲げ長さがある場合、金型を連結して取り付けることになります。

精密板金や衣装板金では、金型の連結部のヘコミを嫌がり、長い金型を使用しますが、モジュラー金型では長い金型がないため、どうしても連結して曲げ加工する必要があります。

これは、機械剛性によりますが、同じ曲げ加工でも機械メーカーでヘコミの度合いが変わってきます。

あるメーカーのプレスブレーキは、ほとんどヘコミ跡がわからないレベルで曲げ加工できる機械もあります。

これは金型の問題ではなく機械剛性の問題なので、必要な方は要注意です。 関連記事を参考にしてください。

機械によって全然違います。関連記事の「中型プレスブレーキおすすめメーカー5選」を参考にしてください。

V底合わせの仕様にすると、一部の金型のみ研磨が出来ない

V底合わせの使用は使いやすさでメリットはありますが、金型の底を合わせるという意味では、一部の金型のみ底部を研磨するとV底がズレます。

これでは揃えた意味がなくなります。研磨は全部一緒に行わなければ、V底合わせのメリットはなくなります。

これは一般金型でも同じですけどね

金型の研磨が出来ない(出来ても1回のみ)

金型研磨は研磨代を付けて設計していない金型になります。

ですので摩耗により研磨して金型を再度整えるという考え方ではなく、使い捨てのイメージを持って使うことになります。

使い捨てといっても、相当金型は摩耗に強いので今までの金型摩耗のイメージとは違うので少し安心です。

メーカーが特注の形状の金型を作らない

工作機械メーカーは金型を協力会社に作らせている場合が多く、その協力会社にモジュラー金型を作る技術や設備が十分でないことあります。

このことより、モジュラー金型の特注は出来ないか、出来たとしても納期が相当かかることがあります。

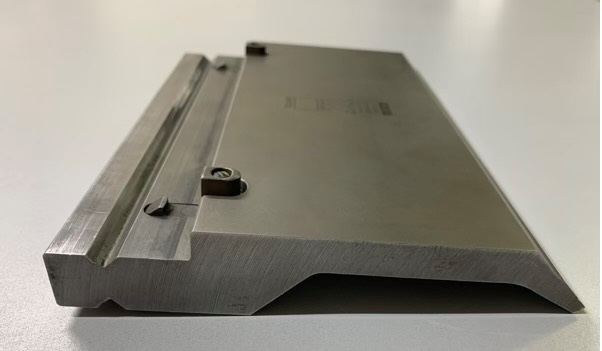

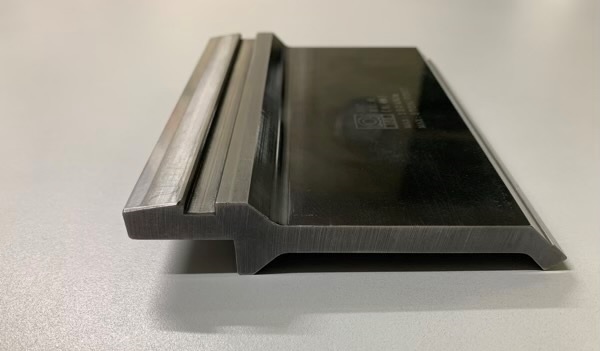

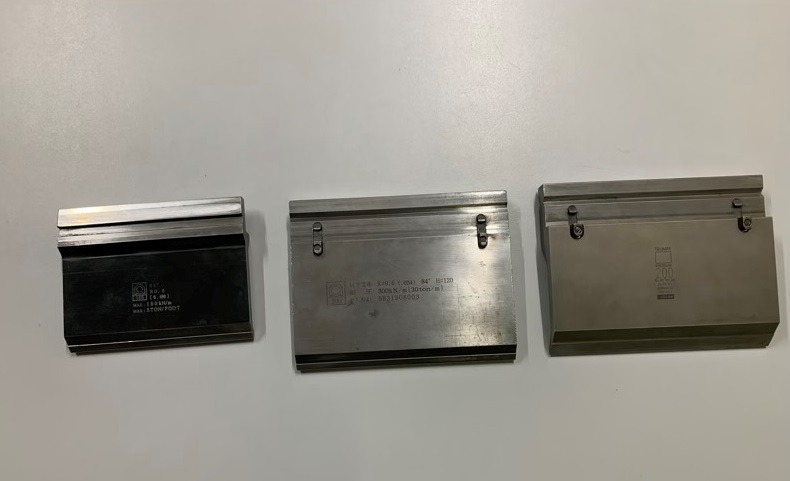

おまけ(金型写真)

まとめ

モジュラー金型のメリット・デメリットを紹介しました。

そもそも、プレスブレーキによる曲げ加工は、ほぼ9割が段取りとされています。

特に金型交換はオフラインで行うことは出来ず、機械の稼働率を下げる要因の一つになります。

このことから、多品種少量の加工はモジュラー金型が得意とし、ロットの大きな製品加工は苦手となります。

では、導入するとなると、コストが最大のネックになりますね。

今まで使っていた金型がすべて使えなくなり、しかも今までの金型の数倍高価な金型が必要になります。

相当しっかり費用対効果を計算して効果がみられるようなら購入できますが、中小企業では、どこまで費用対効果を計算しているか?微妙ですよね。

しかも計算した結果、金額に合う効果が得られないとなると、もちろん導入は出来ないでしょう。

ただ、今後日本国内で、ものづくりを行っていくとなると、人件費の上昇や人手不足、労働時間の短縮などで、より効率を求められることになれば、費用対効果の計算値も変わってくるのではないでしょうか?

ヨーロッパメーカーのプレスブレーキは、ほとんどモジュラー金型を採用しています。

中国、トルコなどのメーカーは、まだまだ一般的な金型の機械が多いです。

日本のものづくりがどちらに進むのでしょうか?

あなたが次回プレスブレーキを購入する際には、モジュラー金型の検討をすることをお勧めします。

最後まで読んでいただきありがとうございます。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します

プレスブレーキの金型はモジュラー金型を検討していますか?