「レーザーの自動化は進んだが、曲げ工程がボトルネックになっている」 「ベテランの曲げ職人が引退したら、うちはどうなるのか……」

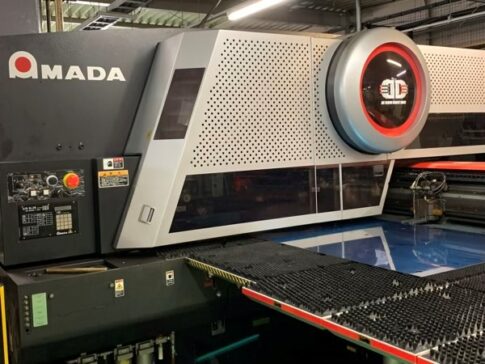

精密板金加工の現場において、今最も経営者が頭を悩ませているのが「曲げ工程の自動化」ではないでしょうか。レーザー切断に比べ、形状やサイズが多様な曲げ加工は自動化のハードルが高いとされてきました。

しかし、近年のロボット技術とソフトウェアの進化により、その常識は変わりつつあります。今回は、曲げ自動化の「現在地」と、導入を見極めるポイントを解説します。

1. 「量産」から「単品多品種」の自動化へ

これまでの自動曲げ機(ベンディングロボット)は、一度ティーチング(動きの覚え込み)をすれば数千個、数万個を流す「量産向け」が主流でした。

しかし、最新のシステムではCADデータから自動でロボットの動きを生成するソフトが登場し、「たった数個の注文」でも自動化の土俵に乗るようになっています。

- 自動金型交換(ATC): 機械が自分で金型を並べ替える

- 自動プログラミング: 職人がつきっきりで教える必要がない

「多品種だからロボットは無理」という時代は、すでに終わりを迎えています。

2. ロボットが得意な仕事、人がやるべき仕事

とはいえ、すべての曲げをロボットに任せられるわけではありません。投資対効果を最大化するには、役割分担が重要です。

- ロボットが得意なこと:

- 重たい大板の曲げ(作業者の腰痛防止・安全確保)

- 単純だが数の多い小物の曲げ

- 長時間の安定した精度維持(疲労によるミスがない)

- 人がやるべきこと:

- 複雑すぎる干渉がある形状

- 非常に薄い、または傷に極端に厳しい意匠品

- 段取りの検証が必要な超難易度の試作品

「全部を自動化する」のではなく、**「単純作業や重労働をロボットに逃がし、人はより高度な判断が必要な仕事に集中する」**という設計が、工場の生産性を最大化します。

3. 自動化の成否は「前工程(データ)」で決まる

曲げの自動化を導入して失敗する工場の多くは、現場のロボットだけを見ています。しかし、実は「上流のデータ精度」こそが成功の鍵です。

- 曲げの伸び値が正確に計算されているか

- 展開図の段階で、ロボットが掴める「逃げ」が考慮されているか

現場で微調整を繰り返すのではなく、パソコンの前で「完璧なデータ」を作れる体制があるか。曲げの自動化は、現場のデジタル化とセットで考える必要があります。

まとめ:自動化は「職人を守るため」の手段

曲げの自動化が進むことで、職人の仕事がなくなるわけではありません。むしろ、単純作業をロボットに任せることで、ベテランの知恵を「より付加価値の高い仕事」や「若手の育成」に使えるようになります。

- 「多品種でも自動化できる」最新技術を知る

- 人とロボットの役割分担を明確にする

- 上流のCAD/CAM体制をセットで整える

人手不足が加速する中で、曲げの自動化は「あれば便利なもの」から「生き残るための必須条件」へと変わりつつあります。

【自社の製品、ロボットで曲げられますか?】

「うちの製品群だと、どれくらい自動化できるのか」「ATC付きのベンダーを入れるべきか、ロボットアーム式か」といった具体的な悩みをお持ちの方も多いはずです。 設備メーカーに聞く前にご相談ください。フラットな立場で、貴社に最適な「曲げの未来」を一緒に考えます。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します