「今月は忙しかったのに、手元に残る利益が意外と少ない……」 そんな経験はありませんか?

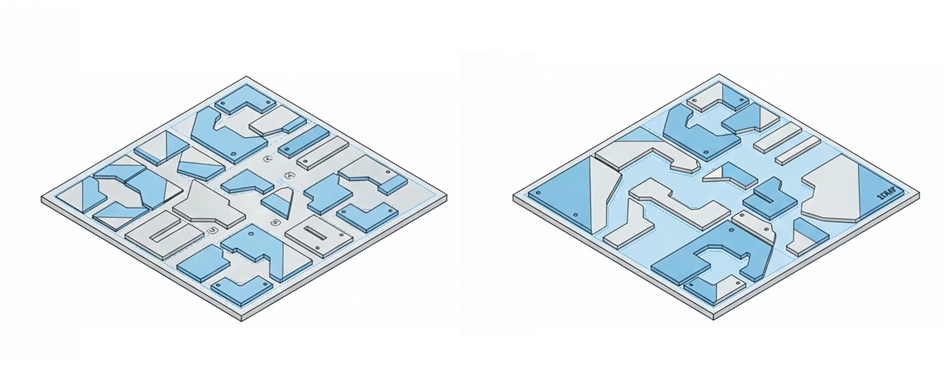

精密板金加工において、材料費は製造コストの大きな比率を占めます。そのため、材料をいかにムダなく使い切るかという「歩留まり」の良し悪しは、会社の数字にダイレクトに跳ね返ってきます。

今回は、なぜ歩留まり改善が他のどの改善よりも「利益」に直結するのか、経営的な視点からその仕組みを解説します。

1. 歩留まり改善で増えた分は「すべて利益」になる

例えば、月間の材料費が300万円の工場があるとします。 歩留まりを工夫し、材料のロスを5%削減できたとしましょう。

- 300万円 × 5% = 15万円

この「浮いた15万円」は、追加の労力や電気代をかけずに手に入った「純粋な利益」です。同じ15万円の利益を「売上」で出そうと思えば、利益率10%の会社なら150万円分の新規受注が必要です。 「材料のムダを減らすこと」は、営業努力と同じ、あるいはそれ以上の価値があるのです。

2. 端材の活用は「固定費」を利益に変えるチャンス

端材の管理・加工を「手間がかかるから」と敬遠していませんか? 実は、端材を活用して製品を作る最大のメリットは、「すでに支払っている固定費を有効活用して、純利益を生み出せる」点にあります。

工場を維持するための地代家賃、設備のリース代、そして何より大切な社員の給与。これらは仕事の量にかかわらず発生する固定費です。

- 端材を捨てる場合: 材料費をドブに捨て、さらに廃棄費用まで支払うことになります。

- 端材を活用する場合: すでに現場にいる社員が、稼働している設備を使って、余った材料から製品を生み出します。

追加の材料仕入れが発生しないため、端材から生まれた製品の売上は、そのまま固定費の回収を早め、会社の利益体質を劇的に強化してくれます。「手間」を「利益」へと変換する仕組みこそが、強い工場の証です。

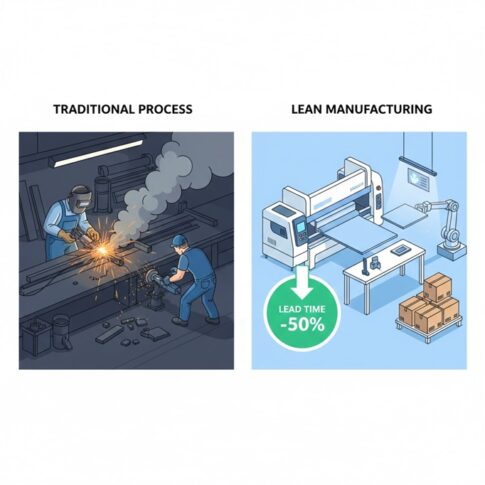

3. 「不良品」が招く、恐ろしい機会損失

究極の歩留まり悪化は、完成間近で発生する「不良・作り直し」です。ここには、材料代以上の大きな損害が隠れています。

それは、「本来その時間で作るはずだった、別の製品が作れなくなる」という機会損失です。

- 直接損害: 材料・工数・電気代などのムダ

- 機会損失: 不良のリカバリーに機械と人を奪われ、予定していた別の納期物件が遅れる、あるいは新規の特急案件を断らざるを得なくなる。

「一発で良品を作る」ことは、材料を大切にするだけでなく、工場の「稼げる時間」を最大化するための絶対条件なのです。

まとめ:材料を大切にする文化が「強い工場」を作る

歩留まりを意識し始めると、現場の目つきが変わります。 「この板の余りで、あの試作が作れるな」「この配置ならもう1個取れるな」という小さな気づきが、現場に「経営者感覚」を根付かせるからです。

新規顧客を探す前に、まずは足元の「スクラップボックス」の中身を見てみてください。そこには、まだ見ぬ利益が宝の山のように眠っているはずです。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します