「単品多品種は手間がかかるだけで儲からない」 「段取り替えばかりで、結局一日中バタバタしている」

精密板金加工の現場で、最も多く聞かれる悩みの一つがこれです。しかしその一方で、同じ単品多品種を扱いながら、高い利益率を出し、納期をピシャリと守る工場も存在します。

その差は一体どこにあるのでしょうか? 今回は、単品多品種でも生産性を最大化させている工場の「共通点」を紐解きます。

1. 「類似品」をグループ化して流している

生産性が高い工場は、一見バラバラに見える注文の中から「共通点」を見つけるのが非常に上手です。

- 板厚と材質が同じもの

- 使う金型が共通しているもの

- 曲げの工程が似ているもの

これらを「一つのグループ」としてまとめて処理することで、段取り替えの回数を最小限に抑えています。たとえ顧客が違っても、現場では「同じ作業の連続」を作り出す工夫をしているのです。生産管理の指示の範囲内で製造現場が最適順を経験則から改善する現場力も大切な事だと思います。

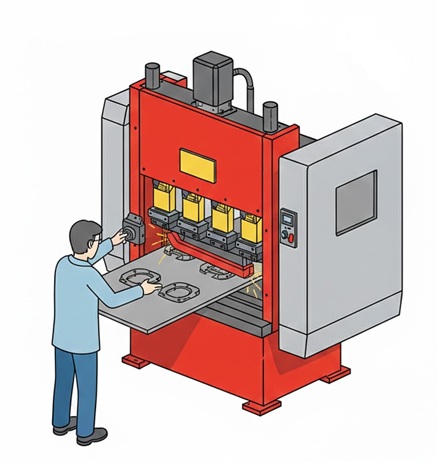

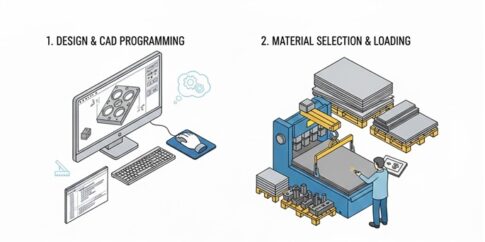

2. 「初品」のデータ作成に一切の妥協がない

単品生産において最大のロスは、現場での「これどうやって曲げるんだ?」という迷いや、プログラムのミスによる「作り直し」です。

生産性の高い工場では、**現場が動き出す前の「準備(事務・CAD/CAM)」**に徹底的にリソースを割いています。

- 現場が迷わない完璧な指示書の作成

- 一発で合格が出るシミュレーション済みのプログラム

- 過去の類似データの即時呼び出し

「現場に考えさせない、迷わせない」ためのフロント業務の精度が、現場のスピードを決定づけています。

3. 「情報のデジタル共有」が徹底されている

紙の図面や指示書だけで回している工場では、「最新の図面はどれか」「前回の注意点は何か」を確認するために、人が動かなければなりません。

一方、効率の良い工場では、タブレットやPCで即座に情報を共有しています。

- 前回の加工時の「コツ」が写真やコメントで残っている

- 進捗状況がリアルタイムで見えるため、次の段取りを予測できる

「情報の探し物」をデジタルでゼロにすることが、多品種をスムーズに流すための必須条件となっています。

まとめ:多品種生産は「技術力」より「段取り力」の勝負

単品多品種の生産性は、個人の職人技だけで決まるものではありません。

この3つの仕組みが整っている工場は、変化に強く、結果として高い収益性を維持しています。「多品種だから仕方ない」と諦める前に、まずは「情報の流し方」を見直してみませんか?

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します