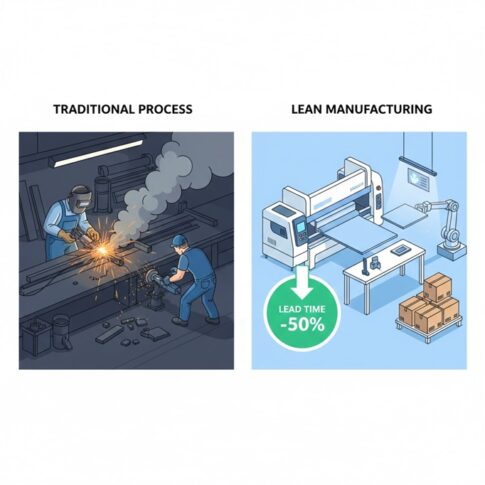

「もっと効率を上げたい」「新しく機械を導入するから」 そんなタイミングで行われる工場のレイアウト変更。しかし、多額の費用と時間をかけて配置を変えたにもかかわらず、「以前より使いにくくなった」「生産性が上がらない」と頭を抱えるケースが後を絶ちません。

なぜ、良かれと思ったレイアウト改善が失敗に終わってしまうのでしょうか? 今回は、失敗する工場に共通する「3つのNGポイント」を解説します。

1. 機械の「置きやすさ」を優先して「動線」を無視している

最も多い失敗は、空いているスペースにパズルのように機械を当てはめてしまうことです。

- 加工前の材料がどこから入ってくるのか

- 加工後の製品をどこに置くのか

- 次の工程(例えば溶接や塗装)へどう運ぶのか

この「モノの流れ(動線)」が考慮されていないと、現場では製品を持って工場内を往復したり、入り組んだ通路で運搬作業が滞ったりする「歩行のムダ」が発生します。

2. 「仕掛品」の置き場所を計算に入れていない

レイアウト図面の上では綺麗に機械が並んでいても、いざ稼働してみると通路が製品で埋まってしまう……。これは、工程間に発生する「仕掛品(在庫)」のボリュームを甘く見ていることが原因です。

特に単品多品種の板金工場では、工程ごとに製品が滞留しがちです。

- 失敗するパターン: 機械の周囲に余裕がなく、フォークリフトや台車が通れない

- 成功するパターン: 「ここには最大これだけ置く」という置き場をあらかじめ白線で区画し、そのスペースを含めてレイアウトを決める

3. 現場の声を聞かずに「図面上」だけで決めている

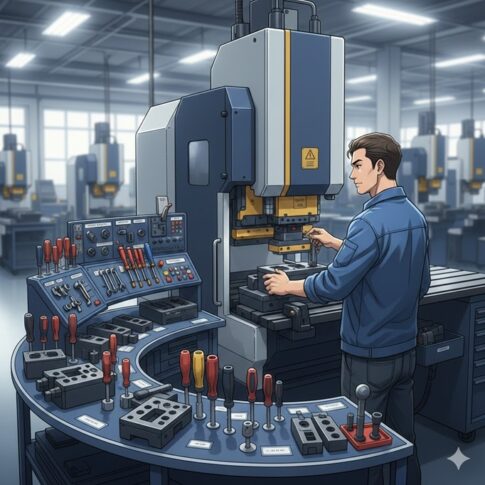

経営層や外部コンサルタントだけで決めたレイアウトは、現場の細かな動き(作業者の立ち位置、工具の取り出しやすさ、メンテナンススペースの確保など)を見落としがちです。また、大きな機械だけでレイアウトを決めて、小さな作業台や棚などを入れずに図面を書いてしまうこともよくあります。

実際に動く作業者が「使いにくい」と感じるレイアウトは、結果として独自の「勝手な置き場」を生み出し、すぐに現場が散らかる原因になります。

- 改善のコツ: 図面ができた段階で、現場リーダーを交えて「実際のモノの動き」をシミュレーション(歩行のシミュレーション)することが不可欠です。

まとめ:レイアウトは「線の太さ」と「流れ」で決まる

工場のレイアウト改善は、単なる「模様替え」ではありません。

この3点を押さえるだけで、工場の生産性は劇的に変わります。 これから新工場を建てる、あるいは設備を増設するという場合は、ぜひ「機械をどこに置くか」ではなく「モノをどう流すか」という視点で考えてみてください。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します