板金加工の最大の強みは、多品種少量生産に柔軟に対応できることです。しかし、その強みの裏側で、多くの工場を悩ませているのが「溶接工程」のコストです。

実は、溶接は板金加工の中で最も自動化が難しく、かつ「職人の腕」という高コストなリソースを消費し続けている工程でもあります。なぜ溶接を減らす設計が、これからの板金工場にとって「正解」と言えるのか。その理由を深掘りします。

1. 「自動化の壁」と高騰する人件費

板金加工は多品種少量という特性上、一点ごとに異なる溶接箇所のティーチング(ロボットへの教示)が必要となり、溶接の自動化が非常に進みにくいのが現実です。

- 職人への依存: 自動化できない部分は、熟練の職人が手作業で行わざるを得ません 。

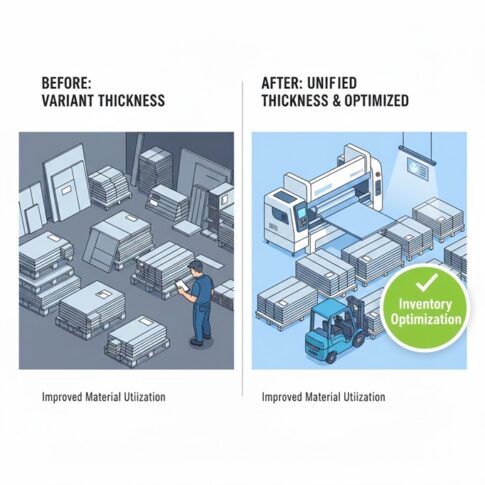

- 高コスト構造: 職人の人件費は高く、採用も困難です 。自動溶接機を導入したくても、板金特有の「寸法のバラつき(精度の緩さ)」がネックとなり、最終的には人の手に頼ってしまうという悪循環が起きています。

2. 「仕上げ・歪み取り」という見えないコスト

溶接の恐ろしさは、溶接そのものにかかる時間だけではありません。溶接に伴って必ず発生する「熱歪み」と「スパッタ」の処理が、さらなるコストを生んでいます。

- 自動化できない仕上げ作業: 溶接後のサンダー仕上げや歪み取りは、製品ごとに状態が異なるため、溶接以上に自動化が困難です。

- リードタイムの増大: 腕の良い職人が、歪んだ板を叩いて直したり、表面を滑らかに削ったりする時間は、図面上の「溶接時間」には現れない隠れた損失となります。

3. 「曲げ」を極めることが、最短の生産ルート

溶接を減らすための最も有効な手段は、設計段階で「曲げ」への統合を徹底することです。

- 一体化による精度向上: 以前お話しした「工場レイアウトは“動線”で決まる」でも触れましたが、工程を減らすことは動線の短縮に直結します 。溶接という「点」の作業を、曲げという「線」の作業に置き換えることで、熱歪みのリスクを排除し、一気に完成度を高められます。

- 経営戦略としての設計思想: 「溶接しないと形にならない」という固定観念を捨て、曲げの限界に挑戦する設計思想こそが、人手不足時代の生き残り戦略になります 。

まとめ:溶接を減らすことは「リスクを減らすこと」

溶接を減らす設計は、単なる手抜きではありません。 職人の欠勤でラインが止まるリスクを回避し 、高コストな手作業を排除し、リードタイムを劇的に短縮するための「攻めの設計」です。図面から一本でも溶接線を消す。その積み重ねが、何が起きても揺るがない強い現場を作ります 。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します