「段取りをもっと早くしてほしい」と現場に伝えても、なかなか改善が進まない……。そんな悩みはありませんか?

精密板金加工において、多品種少少量生産への対応は避けて通れません。そして、その成否を分けるのが「段取り替え」のスピードです。

しかし、闇雲に「早く手を動かせ」と言うだけでは限界があります。今回は、精神論に頼らず、仕組みで段取り時間を短縮するために、まずチェックすべき3つのポイントを解説します。

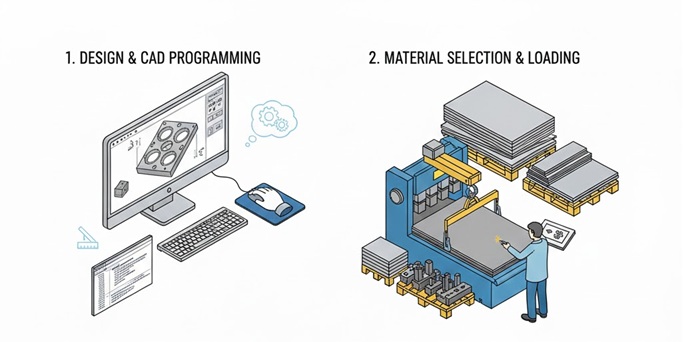

1. 「外段取り」と「内段取り」を明確に分けているか?

段取り改善の基本中の基本は、**「機械を止めなければできない作業(内段取り)」と、「機械が動いている間にできる作業(外段取り)」**を徹底的に分けることです。

生産性が上がらない現場では、機械を止めてから「次の図面はどこだ?」「金型を取りに行こう」「材料を運んでこよう」と動き出すことがよくあります。

- 改善のコツ: 次の仕事に必要な「図面・金型・材料・指示書」を、前の仕事が終わる前に機械の横に揃えておく。これだけで、機械の停止時間は劇的に減ります。

2. 「探すムダ」をゼロにする整理整頓ができているか?

段取り時間の内訳を分析すると、実は「金型を探している時間」や「シムやネジを選んでいる時間」が大きな割合を占めていることがあります。

「あの金型、どこに置いたっけ?」と職人が歩き回っている時間は、付加価値を一切生んでいません。

- 改善のコツ: 金型や工具の定位置を決め、一目で「何が・どこにあるか」わかるようにします(置き場所の住所化)。「探す」という行為を現場から排除することが、スピードアップの近道です。

3. 「数値化・標準化」でベテランの勘を言語化しているか?

「原点出し」や「曲げの微調整」に時間がかかっていませんか? ベテラン職人は感覚で素早く調整しますが、経験の浅い若手はここで何度も試し曲げを繰り返し、時間をロスします。

- 改善のコツ:

- 金型の取り付け位置を数値で管理する。

- 過去の加工条件(加圧、突き当て位置など)をデータとして残す。

- 「誰がやっても同じ結果が出る」ように条件を標準化する。

「勘」に頼る部分を減らし、最初から正解に近い状態でスタートできる仕組みを作ることが重要です。

まとめ:段取り改善は「歩かせない、探させない、迷わせない」

段取り時間の短縮とは、単に作業者の動きを速くすることではありません。「作業者が加工に集中できる環境を、周りがどう整えるか」という準備の質の問題です。

- 外段取り化(機械を止める前に準備する)

- 定位置管理(探す時間をなくす)

- 数値化・標準化(迷う時間をなくす)

まずはこの3点から、自社の現場をチェックしてみてください。小さな改善の積み重ねが、大きな利益率の向上に直結します。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します