「新しいレーザー加工機を導入したけれど、周りに仕掛品が溢れて作業しにくい」 「曲げの自動化機を入れたら、フォークリフトの通り道がなくなってしまった」

これらは、設備投資の際に「機械の性能」ばかりに目を向け、工場の「レイアウト(動線)」を後回しにしてしまった工場でよく起こるトラブルです。

実は、設備投資の効果を最大化できるかどうかは、導入前の「配置計画」で8割が決まると言っても過言ではありません。今回は、投資とレイアウトをセットで考えるべき3つの理由を解説します。

1. 「モノの移動」という最大のムダを排除するため

板金加工の生産性は、機械の加工スピードだけでなく、「工程間の移動時間」に大きく左右されます。

- 失敗するパターン: レーザー機を空いたスペースに適当に置いた結果、次の曲げ工程まで工場を半周しなければならなくなった。

- 成功するパターン: 素材の搬入→切断→曲げ→溶接という一連の流れを「最短距離」で結び、移動によるロスを最小化する。

最新機が1分早く切れても、移動に5分かかっていては投資の意味がありません。

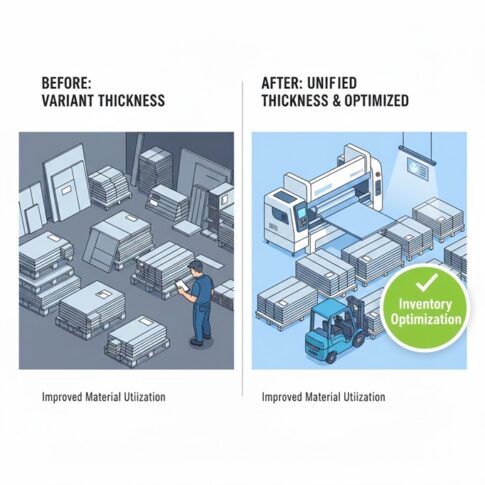

2. 「自動化装置」の能力をフルに発揮させるため

パレットチェンジャーやロボットアームなどの自動化設備を導入する場合、機械本体よりも広い「周辺スペース」が必要になります。

- 素材をストックする場所

- 加工後の製品を積み出す場所

- メンテナンス時に工具を持ち込むスペース

これらを計算に入れずに配置すると、結局人の手による積み替えが発生したり、機械の裏側に手が届かずメンテナンス性が悪化したりします。**「自動化の動きを止めないスペース設計」**こそが、投資回収を早める鍵となります。

3. 将来の「増設」を視野に入れた拡張性を持たせるため

設備投資は一度で終わりではありません。5年後、10年後の増設を見越したレイアウトになっていないと、次に機械を入れる際にまた大規模な移設工事が必要になり、余計なコストが発生します。

- 電源やエアーの配管に余裕があるか

- 重機(フォークリフト等)の旋回半径が確保されているか

現在の投資を成功させつつ、将来の投資の「足かせ」にならない配置計画が、長期的な利益を生みます。

まとめ:機械を買うことは「流れ」を買うこと

設備投資とは、単に「点(機械)」を買うことではなく、工場全体の「線(流れ)」を作り変える行為です。

- 工程間の最短動線を設計する

- 自動化設備の周辺スペースを確保する

- 将来の拡張性を織り込む

「機械をどこに置くか」は「どう稼ぐか」と同義です。カタログを眺める時間と同じくらい、工場の図面に線を引く時間を大切にしてください。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します