これまで、板金加工の基礎、VA/VE、そして現場からのフィードバックの重要性についてお話ししてきました。しかし、せっかく現場から「こうすればもっと楽に作れる」という知恵が出ても、それが一部の設計者や職人の頭の中に留まっているうちは、組織としての生産性は最大化されません。

設計教育とVA/VEの最終的なゴールは、誰が設計しても「安く、早く、高品質」に作れる仕組み、すなわち「設計標準」を構築することにあります。

1. 「暗黙知」を「形式知」に変える

板金加工の現場には、「この板厚なら、この曲げRが一番安定する」「この穴位置なら溶接歪みが少ない」といった、経験に基づいた多くの知恵(暗黙知)が眠っています。

- 標準化への第一歩: 現場からのフィードバックをもとに、自社の設備能力を最大限に活かせる「推奨ルール」を明文化します 。

- 見える化のメリット: 以前お話しした「スキルの見える化」と同様に、設計の基準を見える化することで、経験の浅い設計者でも現場のポテンシャルを殺さない図面が書けるようになります 。

2. 「自社専用の設計基準書」を構築する

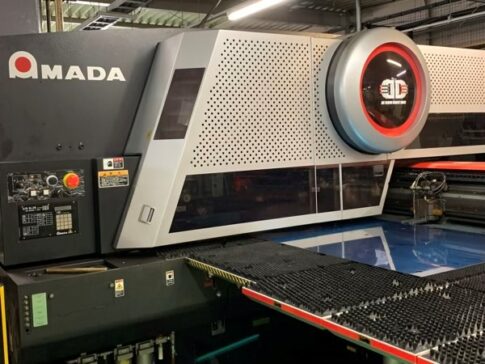

一般的な板金設計の教本ではなく、自社の「保有金型」や「機械のクセ」に最適化した基準書を作ることが重要です。

- 板厚と曲げRのセット: 「曲げR・板厚選定の最適化」で決めた標準Rを、設計者が一目で確認できる対照表にします 。

- 歩留まりを意識した配置ルール: 材料のムダ(歩留まり)を最小化するための、製品形状の「定尺への収め方」などをルール化します 。

- 動画マニュアルの活用: 文字だけでは伝わりにくい特殊な加工形状は、動画マニュアルを添えることで、設計意図をより正確に現場へ伝えられるようになります 。

3. 設計標準が「多能工化」と「DX」を加速させる

設計標準ができると、製造現場だけでなく、事務方や営業の動きも変わります。

- 多能工化の促進: 作りやすい設計が標準化されれば、現場作業の難易度が下がり、多能工化を進める上での心理的・技術的なハードルが下がります 。

- 見積り精度の向上: 「標準的な工法」に基づいた設計は、以前解説した「蓄積データによる見積り」と親和性が高く、原価管理の精度を劇的に向上させます 。

まとめ:設計標準は「進化し続けるルール」である

設計標準は一度作って終わりではありません。新しい機械の導入や、現場からのさらなるフィードバックによって、常にアップデートし続けるものです。

「自社の勝ちパターン」を言語化し、設計標準という土台を固めること。それが、単品多品種という荒波の中でも、揺るぎない利益を生み出す「強い板金工場」への最短距離となります。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します