多品種少量生産の板金工場において、最大の敵は「段取り時間」です。特に曲げ工程では、製品ごとに金型を載せ替える時間が、稼働率を下げる大きな要因となっています。

「段取りを早くしろ」と指示を出す前に、まず見るべきは作業者の「足」です。今回は、金型配置を見直すだけで歩数を劇的に減らし、生産性を倍増させる具体的な手法を深掘りします。

1. 現場の無駄を可視化する「スパゲティ・チャート」

改善の第一歩は、現状の「歩き回るルート」を可視化することです。

- 無駄な動きの正体: 1つの製品を曲げる際、作業者がベンダーと金型棚の間を何往復しているか、図面に線を描いてみてください。ぐちゃぐちゃに絡まったスパゲティのような線が浮き彫りになるはずです。

- 「歩く」は「コスト」: 1往復10歩、1日50回の段取りがあれば、それだけで数千歩。その時間は、機械が止まっている「機会損失」そのものです。

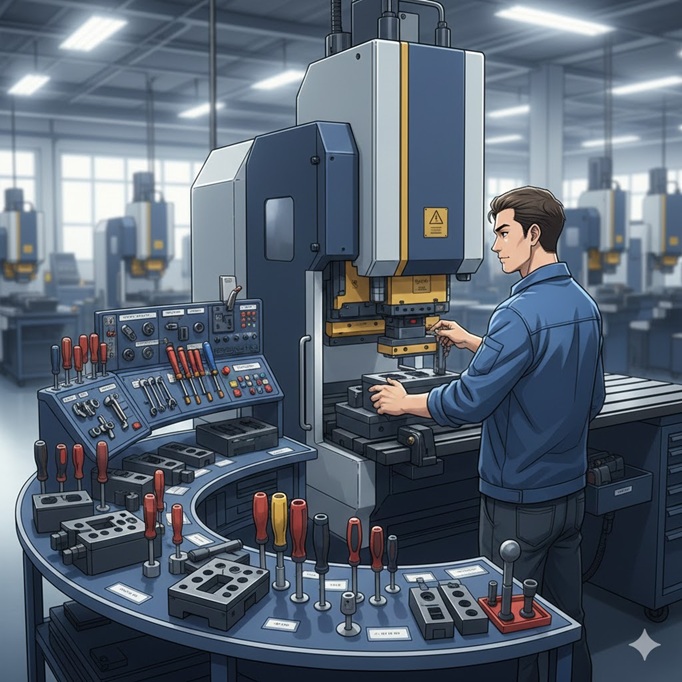

2. 「一歩も動かない」金型配置のルール

歩数を半分にするための解決策はシンプルです。金型を「使う場所」のすぐ近くに配置することです。

- 使用頻度による「ゴールデンゾーン」の構築: 稼働時間の8割を占めるような標準的な金型(1Vや汎用パンチ)は、ベンダーの懐(ふところ)の左右、または作業者の手の届く範囲に専用のハンガーやラックを設置します。

- 重い金型こそ近くに: 重量のある金型を遠くの棚まで取りに行く動作は、疲労を蓄積させ、安全面のリスクも高めます。これらを「一歩以内」に配置するだけで、段取りスピードは驚くほど向上します。

3. 段取りを「外」に出すという思考

ベンダーが止まっている時間を短縮するには、機械が動いている間に次の準備を完了させる「外段取り」の徹底が不可欠です。

- 次工程セットの準備: 次に使う金型、図面、材料を、あらかじめベンダーの作業半径内にセットしておく。

- 標準作業のしつけ: 5Sの「しつけ」に基づき、「次に使う人がすぐに作業を始められる状態で終わる」というルールを徹底します。これにより、機械が止まっている「内段取り」の時間は、金型を装着するだけの最小限になります。

まとめ:歩数が減れば、利益が増える

「段取り改善」とは、作業者に「早く動け」と強いることではありません。作業者が「動かなくて済む環境」を整えることです。 ベンダーの金型配置を見直し、歩数を半分に減らす。その小さな「一歩」の削減が、1ヶ月、1年と積み重なったとき、他社には真似できない圧倒的な収益力となって現れます。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します