新工場の建設が進み、建物が完成してから「さて、どの機械をどこに置こうか」と考える。一見自然な流れに見えますが、実はこれが最大の失敗の入り口です。

建物の柱の位置、床の強度、電気容量、そして搬入口。これらはすべて、中に置く「設備」と、それをつなぐ「レイアウト」が決まって初めて最適化できるからです。今回は、なぜ新工場建設において「設備」と「レイアウト」を同時に考えなければならないのか、その理由を解説します。

1. 「ユーティリティ(インフラ)」の引き戻し工事を防ぐため

板金機械は、膨大な電力とエアーを消費します。 建屋が完成した後に機械の配置を決めると、「ここに高圧電源が欲しかった」「コンプレッサーの配管が届かない」といった問題が必ず発生します。後からの配線・配管工事は、余計なコストを生むだけでなく、床や壁に不必要な凹凸を作り、結果として清掃性や安全性を損なう原因になります。設計段階から機械の座標を決め、ピンポイントで配線を落とし込む。これが最も安く、最も綺麗な工場を造るコツです。

2. 「自動化設備」のポテンシャルを引き出すため

最新のレーザー加工機やベンディングロボットを導入する場合、機械本体の寸法だけで場所を考えてはいけません。 「素材を載せる前のパレット」「加工後の製品を積むスペース」「ロボットが旋回する安全領域」。これらをセットで考えたレイアウトを基準に建物のスパン(柱の間隔)を決めないと、柱が邪魔で自動化装置がフル稼働できない、という本末転倒な事態を招きます。投資した機械に「建物」を合わせるのが、新工場建設の正解です。

3. 「現場の歩数」を経営数字として捉えるため

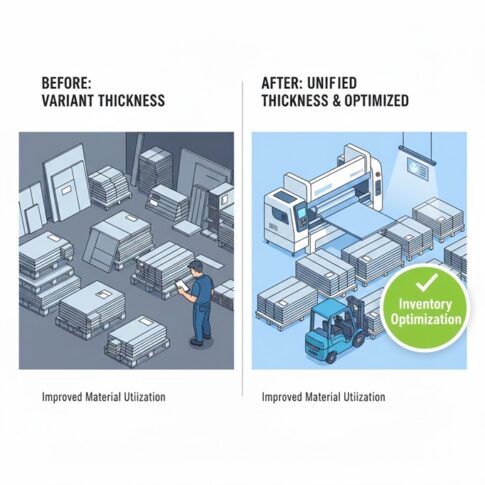

工場のレイアウトを後回しにすることは、現場スタッフに「一生、無駄な距離を歩かせる」ことを強いるのと同義です。 前回の**「工場レイアウトは“動線”で決まる」**でお話しした動線設計と、導入する設備のスペックを同時に検討することで、例えば「レーザー機の横にバリ取り機を置くために、このエリアの床荷重を強化しておく」といった先手が打てます。設備とレイアウトを同時に詰め切ることで、稼働初日から最短ルートで製品が流れる「利益率の高い現場」が完成します。

まとめ:新工場は「巨大な生産マシン」である

壁や屋根は、中にある機械と人を守り、効率的に動かすための「外装」に過ぎません。主役はあくまで設備と動線です。 「どんな機械を入れ、どう流すか」を先に決め、それに合わせて「箱(建屋)」を設計する。この逆転の発想こそが、投資対効果を最大化し、10年後も後悔しない新工場を実現するための唯一の道です。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します