「朝、出勤したらメインのレーザー機が止まっていた……」 板金工場の経営者にとって、これほど血の気が引く瞬間はありません。突発的な故障は、納期遅延、外注費の増大、そして顧客の信頼失墜を招く「経営の時限爆弾」です。

しかし、デジタル化が進んだ現代、機械は壊れる前に必ず「叫び」を上げています。今回は、IoTを活用した「予兆保全」を経営判断にどう活かすべきか、その本質を深掘りします。

1. 「予兆保全」は究極のコスト削減

壊れてから直す「事後保全」は、修理代だけでなく、機会損失という膨大な隠れコストを生みます。

- データの微差を捉える: モーターの振動、電流値の変化、軸の温度上昇。人の目には見えない「いつもと違う」という機械の叫びをセンサーがキャッチします。

- 計画的なダウンタイムへの変換: 「来週あたりにファンが止まる可能性が高い」という予測があれば、仕事が薄い時間帯に部品交換を組み込めます。不測の事態を「想定内の行事」に変えることが、経営の安定に直結します。

2. ベテランの「耳」をデジタルで標準化する

かつて、名工と呼ばれた職人は機械の「音」を聞いて調子を判断していました。

- 熟練の感覚を数値化する: ベテラン職人の「なんとなく変だ」という感覚を、振動や熱のデータとして可視化します。これにより、経験の浅い若手でも機械の健康状態を把握できるようになり、属人化を防ぐことができます。

- 5Sとの相乗効果: 日常の清掃(点検)で「異変」に気づき、それをデータで裏付ける。アナログとデジタルの両輪が揃うことで、工場の「守り」は盤石になります。

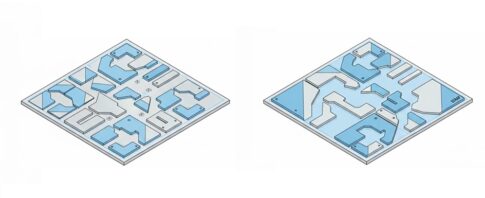

3. データの蓄積が「攻めの設備投資」の根拠になる

予兆保全のデータは、単なるメンテナンスの記録ではありません。

- 寿命を見極める: 「この機械は修理頻度が上がっており、予兆も頻発している。来期には入れ替えるべきだ」という、論理的な設備更新のタイミングを判断できます。

- 経営の「健康診断」: 機械が常にベストな状態で動いているかを確認し続けることは、工場全体の生産性を保証すること。データに基づいた確信を持って、次の一手(投資)を打つことができます。

まとめ:機械への愛着が利益を生む

「機械の叫び」を聞こうとする姿勢は、道具を大切にするという職人の原点でもあります。デジタル技術は、その想いを補強するツールに過ぎません。 最新のテクノロジーを活用して機械と対話し、トラブルを未然に防ぐ。その「予防の経営」こそが、お客様に安心を届け、社員の誇りを守ることに繋がります。

モノづくりが好きです。モノづくりに関する記事を紹介します

モノづくりが好きです。モノづくりに関する記事を紹介します